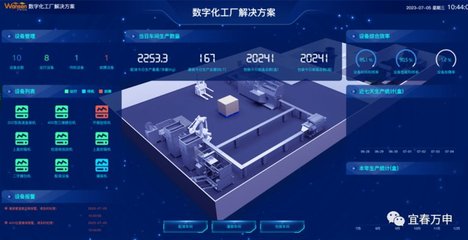

深化“5G+工业互联网”发展,建成不少于300家5G工厂,赋能制造业数字化转型

以5G为代表的新一代信息通信技术与工业经济深度融合,催生出“5G+工业互联网”这一创新应用模式,成为推动制造业数字化、网络化、智能化转型的关键驱动力。我国正加速推进“5G+工业互联网”融合创新发展,并设定了建成不少于300家5G工厂的明确目标,旨在通过标杆示范引领,全面重塑工业生产制造和服务体系,为经济高质量发展注入强劲动能。

一、5G+工业互联网:赋能制造业数字化转型的核心引擎

“5G+工业互联网”并非简单的技术叠加,而是通过5G的大带宽、低时延、高可靠、广连接特性,与工业互联网的平台、数据、安全等要素深度融合,有效解决了工业有线网络部署复杂、柔性差,以及传统无线网络(如Wi-Fi)在稳定性、安全性、移动性支持等方面的瓶颈。这使得一系列过去难以实现的工业应用成为可能,例如:

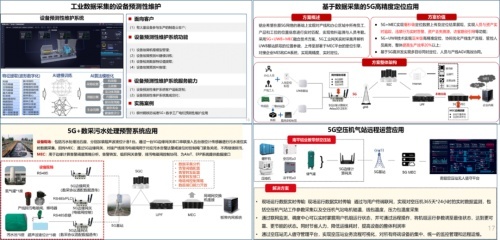

- 设备协同作业与控制:利用5G超低时延特性,实现多台AGV(自动导引运输车)、机械臂的精准协同与实时控制,提升生产线的灵活性与效率。

- 机器视觉质检:通过5G高速网络将高清工业相机拍摄的海量图像实时传输至云端或边缘服务器进行AI分析,实现产品缺陷的毫秒级自动识别,替代人工目检,提高质检精度与一致性。

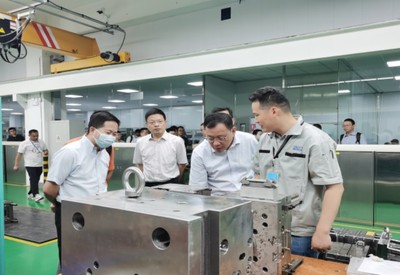

- AR远程辅助与专家指导:一线工人通过AR眼镜,将现场高清画面实时同步给远程专家,专家可进行标注、指导,有效解决设备维修、复杂装配等难题,降低对高端技能人员的依赖和差旅成本。

- 预测性维护:通过5G网络连接海量工业设备传感器,实时采集设备运行状态数据,结合AI模型分析,提前预测设备故障,变“事后维修”为“事前维护”,大幅降低非计划停机损失。

二、建成不少于300家5G工厂:打造标杆,形成可复制推广模式

设定“建成不少于300家5G工厂”的目标,具有重要的战略意义。这并非单纯追求数量,而是旨在:

- 树立行业标杆:在不同行业(如电子制造、装备制造、钢铁、采矿、电力等)和不同场景(研发设计、生产制造、运营管理、产品服务等)中,打造一批应用成效显著、商业模式清晰的标杆示范工厂。这些工厂将成为“5G+工业互联网”应用的“样板间”。

- 探索最佳实践:通过实践验证“5G+工业互联网”在不同生产环境下的技术可行性、经济合理性和安全可靠性,出一套从网络部署、应用创新到运营管理的完整方法论和标准体系。

- 降低应用门槛:标杆工厂的成功经验能够为后来者提供清晰路径,减少试错成本,形成“试点--推广”的良性循环,加速技术应用从“盆景”走向“风景”。

- 拉动产业生态:大规模建设需求将有力拉动5G工业模组/网关、工业级CPE(客户终端设备)、边缘计算、工业互联网平台、行业应用解决方案等整个产业链的成熟与繁荣。

三、深化发展的关键路径与挑战

要实现上述目标并深化发展,需着力解决以下问题:

- 网络融合与成本优化:推动5G网络与工业现场网络(如TSN、工业以太网)的深度融合与互操作,研发更低成本、更耐用的5G工业终端,降低企业初期投入。

- 应用场景深度挖掘:超越初期的视频监控、数据采集等浅层应用,向生产核心环节的控制类、运动类等“深水区”应用探索,释放更大价值。

- 标准体系构建:加快制定“5G+工业互联网”在终端、网络、应用、安全等方面的行业标准与融合标准,促进互联互通和规模化发展。

- 安全保障强化:工业环境对网络安全要求极高,需构建覆盖终端、网络、平台、数据、应用的一体化纵深安全防护体系。

- 复合型人才培育:亟需培养既懂5G、云计算、AI等ICT技术,又熟悉工业流程、工艺知识的复合型人才,支撑应用创新与落地。

四、展望:构筑智能制造新未来

深化“5G+工业互联网”发展,建成不少于300家乃至更多5G工厂,是我国从制造大国迈向制造强国的关键一步。随着技术的持续演进(如5G-Advanced/6G)、应用的不断深化以及产业生态的日臻完善,“5G+工业互联网”将更深层次地渗透到制造业全链条、各环节,催生网络化协同、个性化定制、服务化延伸等新模式新业态,最终构筑起数据驱动、软件定义、平台支撑、智能主导的智能制造新范式,全面提升我国制造业的全球竞争力与韧性。

如若转载,请注明出处:http://www.seatuneagent.com/product/54.html

更新时间:2026-02-27 04:33:26